Schmierung von Rollenketten

- Teilen

- Ausgabezeit

- 2024/6/14

Zusammenfassung

Die richtige Schmierung der Rollenkette ist entscheidend für einen reibungslosen Betrieb und eine lange Lebensdauer. Sie reduziert Reibung, verhindert Verschleiß und Korrosion und leitet Wärme effizient ab. Die regelmäßige Anwendung des geeigneten Schmiermittels entsprechend den Betriebsbedingungen und Herstellerrichtlinien gewährleistet eine zuverlässige Leistung und minimiert den Wartungsbedarf.

Schmierung von Rollenketten

Die richtige Schmierung industrieller Ketten ist für die Aufrechterhaltung der Effizienz, Langlebigkeit und Zuverlässigkeit industrieller Maschinen unerlässlich. In verschiedenen Anwendungen, von Förderbändern bis hin zu Schwerlastantrieben, kann die Gewährleistung einer ausreichenden Schmierung von Ketten Ausfallzeiten verhindern, Reparaturkosten senken und die Gesamtleistung verbessern.

Die Schmierung dient mehreren Zwecken, darunter Reduzierung von Reibung und Verschleiß, das die Lebensdauer der Ketten verlängert, indem es den Metall-Metall-Kontakt minimiert. Es hilft auch bei Wärmeableitung, Korrosionsschutz und Lärmreduzierung, wodurch die Gesamtbetriebseffizienz der Maschinen verbessert wird.

Methoden zur Schmierung von Rollenketten

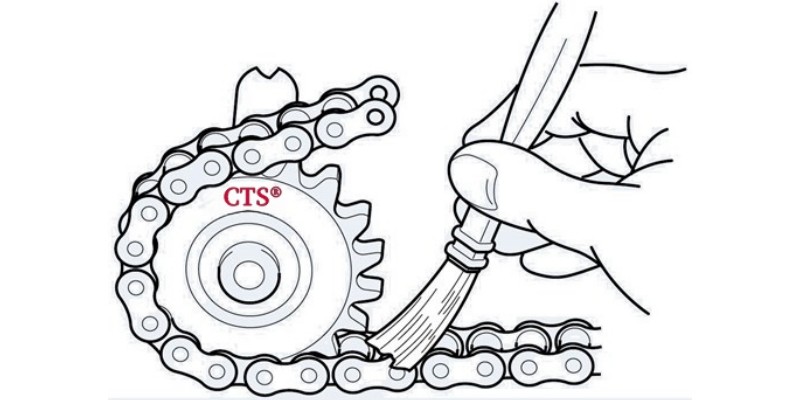

Manuelle Schmierung

Techniken:

Das Auftragen von Schmiermittel mit einem Pinsel oder einer Ölkanne ist unkompliziert, aber arbeitsintensiv. Diese Methode eignet sich für Anwendungen mit niedriger Geschwindigkeit oder wenn automatische Systeme nicht möglich sind.

Vorteile:

Kostengünstig und einfach.

Nachteile:

Zeitaufwändig und anfällig für menschliches Versagen.

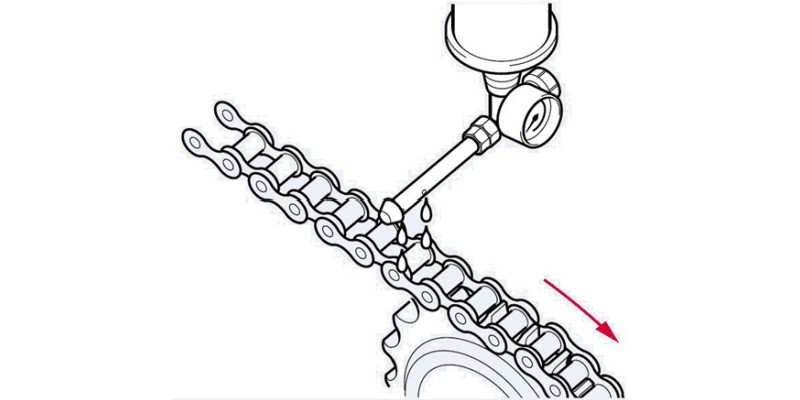

Automatische Schmierung

Dirp- und Splash-Methoden:

Dabei wird Öl regelmäßig aufgetragen, entweder durch Tropfsysteme oder durch Aufspritzen auf die Kette. Sie sind für den Betrieb mit mittlerer Geschwindigkeit geeignet.

Zentralisiertes System:

Diese Systeme automatisieren den Schmierprozess und gewährleisten eine gleichmäßige und präzise Anwendung, was ideal für Hochgeschwindigkeits- oder Dauerbetrieb ist.

Fortgeschrittene Methoden

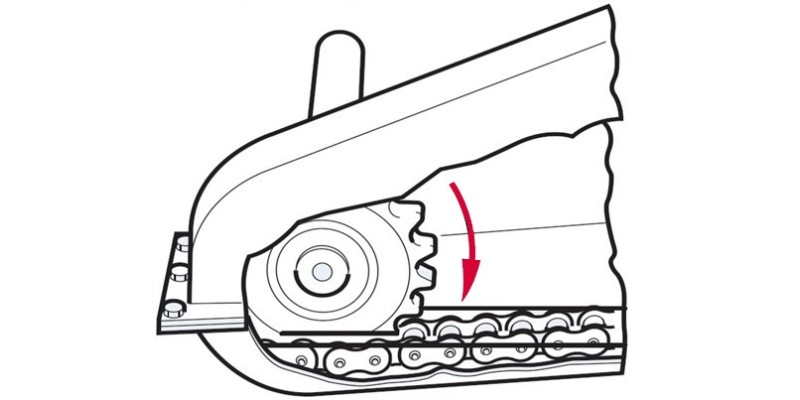

Ölbad- und Ölscheibensysteme:

Bei diesen Methoden wird die Kette in Öl getaucht oder das Schmiermittel wird mithilfe einer rotierenden Scheibe verteilt, wodurch eine gründliche und kontinuierliche Schmierung gewährleistet wird.

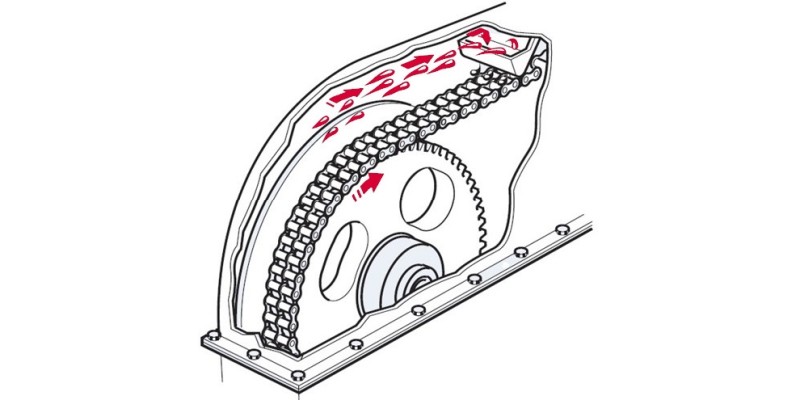

Zwangsfütterungssysteme:

Diese liefern einen stetigen Schmierstoffstrom direkt an die Kette, ideal für Anwendungen mit hoher Geschwindigkeit und hoher Belastung.

Auswahl des richtigen Rollenkettenschmiermittels

Die Wahl des richtigen Schmierstoffs ist entscheidend. Schmierstoffe auf Mineralölbasis sind wirtschaftlich und für allgemeine Zwecke geeignet, während synthetische Schmierstoffe bieten eine bessere Leistung bei höheren Temperaturen. Schmierstoffe für offene Getriebe sind wirksam in staubigen Umgebungen, in denen die Aufrechterhaltung der Sauberkeit eine Herausforderung darstellt.

Schmierstoffe auf Mineralölbasis:

Preisgünstige Optionen für Temperaturen bis zu 250 °F (120 °C).

Schmierstoffe für offene Getriebe:

Klebrige Lösungen für offene Zahnräder, die zusammen mit Schmiermitteln auf Mineralölbasis auf Kettenoberflächen verwendet werden. Beständig gegen hohen Druck, kann jedoch in staubigen Umgebungen Staub anziehen.

Hochtemperaturschmierstoffe:

Synthetische Öle wie PAOs, PAGs oder Ester für Temperaturen bis 270 °C (520 °F). Achten Sie bei hohen Temperaturen auf Verdunstung und Rückstände.

Schmierstoffe für extrem hohe Temperaturen: Feste Optionen:

Graphit: Bis zu 1000 °F (540 °C).

MoS2: Bis zu 840 °F (450 °C).

Kupfer-, Nickel- oder anorganische Pulver:

Bis zu 2600 °F (1425 °C).

Zufälliger Kontakt mit Lebensmitteln – NSF H1-Schmierstoffe:

Unverzichtbar bei potenziellem Lebensmittelkontakt.

Trockene Kettenschmierstoffe (z. B. PTFE-Pulver):

Schützt ohne Flüssigkeit und verlängert die Lebensdauer der Kette um bis zu das Vierfache.

Wartung der Rollenkette

Regelmäßige Inspektion und Wartung

Achten Sie auf Anzeichen von mangelnder Schmierung, wie z. B. Kettendehnung oder ungewöhnliche Geräusche. Erstellen Sie einen konsistenten Schmierplan basierend auf den Betriebsbedingungen der Kette und befolgen Sie die Richtlinien des Herstellers, um eine optimale Leistung sicherzustellen.

Ansehen und Anhören:

Wenn Rollenketten laut oder steif werden, schmieren Sie sie sofort und legen Sie einen regelmäßigen Schmierplan fest. Verwenden Sie die folgenden Informationen, um sicherzustellen, dass Sie die richtigen Bereiche mit der besten Schmiertechnologie oder dem besten Schmierprodukt schmieren.

Kettendehnung:

Eine Kettendehnung oder -verlängerung weist auf eine mangelhafte Schmierung hin, die durch inneren Verschleiß und unzureichende Schmierung verursacht wird. Verwenden Sie ein Kettendehnungsmessgerät, um zu bestimmen, wann die Kette ausgetauscht werden muss. Normalerweise ist dies der Fall, wenn die Verlängerung 2,5–3 % erreicht. Eine Verlängerung von mehr als 3 % erhöht die Kosten. Tauschen Sie die Kette daher umgehend aus. Vorübergehende Lösungen wie das Einstellen oder Entfernen von Gliedern sind wirkungslos und die Kette reißt wahrscheinlich unerwartet. Überprüfen Sie Bereiche mit starker Bewegung zwischen Bolzen und Buchse, z. B. bei einem Kettenzug, und konzentrieren Sie sich dabei auf Abschnitte unter hoher Spannung.

Enge Toleranz:

Die häufigste Ursache für Kettenschäden ist innerer Verschleiß des Bolzens und der Buchse, die mit engen Toleranzen zusammenpassen. Diese Teile tragen die Last und biegen sich und fungieren als „Lagerbereich“ der Kette. Eine regelmäßige Nachschmierung dieser Bereiche ist unerlässlich, um Verschleiß vorzubeugen und einen reibungslosen Betrieb zu gewährleisten.